HighTech Oberflächen-Lösungen

Herausforderung: Verschleiss, Korrosion und Leitfähigkeit

Die Maschinenbauindustrie steht vor der kontinuierlichen Herausforderung, die Lebensdauer und Leistungsfähigkeit von Maschinenteilen zu erhöhen, insbesondere in Bezug auf Verschleissbeständigkeit und Korrosionsschutz, aber auch viele andere Funktionen, die auf den Eigenschaften der Oberfläche basieren. Verschleiss kann durch mechanische Beanspruchung, Reibung und Abrasion entstehen, während Korrosion durch chemische Reaktionen mit der Umgebung verursacht wird. Ein weiteres wichtiges Kriterium ist die Leitfähigkeit, die vor allem in Anwendungen relevant ist, bei denen elektrische und thermische Leitfähigkeit eine Rolle spielt.

Herausforderung: Verschleiss, Korrosion und Leitfähigkeit

Maschinenteile sind häufig extremen Bedingungen ausgesetzt, die ihre Lebensdauer und Zuverlässigkeit beeinträchtigen können. Verschleiss führt zu Materialverlust und damit zu einer Verschlechterung der Funktionalität der Konstruktionselemente. Korrosion, besonders in feuchten oder chemisch aggressiven Umgebungen, kann zu strukturellen Schäden und dem vorzeitigen Ausfall von Komponenten führen.

Unsere unterschiedlichen Beschichtungs-Lösungen

Galvanisieren

Eine bedeutende Gruppe innerhalb der Beschichtungstechnologie ist die Galvanotechnik. Diese umfasst sämtliche Verfahren zur elektrochemischen Abscheidung von elektrisch leitfähigen Schichten, in der Regel Metallen, auf einem metallischen Substrat. Technisch relevante Funktionsbeschichtungen, wie Hartchrom, Perlchrom, Glanzchrom, Nickel, Nickelsulfamat, Zinn, Silberhartanodisieren, Eloxieren und deren Kombinationen, gehören zu diesem Bereich. Die Auswahl der Substrate ist vielfältig, wobei die entscheidende Voraussetzung eine zumindest geringe elektrische Leitfähigkeit an der Oberfläche ist.

PVD/PACVD

PVD (Physical Vapor Deposition) ist ein fortschrittliches Beschichtungsverfahren, bei dem keramische Hartstoffschichten in einem Plasma abgeschieden werden. Durch Verdampfung in einer Vakuumkammer entstehen dünnere, gleichmässige Schichten mit verbesserten Härte- und Verschleissfestigkeit-Eigenschaften. Ein Vorteil ist die Befreiung der Oberflächen von Oxiden oder Wasser, was die Haftung und Anwendbarkeit in verschiedenen Industriebereichen optimiert. PVD findet breite Anwendung von Werkzeugen bis zu dekorativen Oberflächen und gilt als Schlüsseltechnologie für massgeschneiderte Lösungen in der modernen Industrie.

Chemische Schichten

Chemische Nickelbeschichtungen werden ohne elektrische Energiezufuhr aus einem geeigneten Badelektrolyten erzeugt. Diese Beschichtungen zeichnen sich durch gleichmässige Schichtdicken, hohe Härte und Verschleissfestigkeit aus. Im Vergleich zu anderen Verfahren eignet sich das chemische Vernickeln besonders gut für Bauteile mit komplexen Formen, Löchern, Kavitäten und Hinterschnitten. Es bietet herausragenden Verschleissschutz. Mit spezifischen Vorbehandlungsmethoden können nicht nur Stähle und Kupferlegierungen, sondern auch Aluminiumlegierungen sowie Keramik und Glas beschichtet werden.

Hybrid

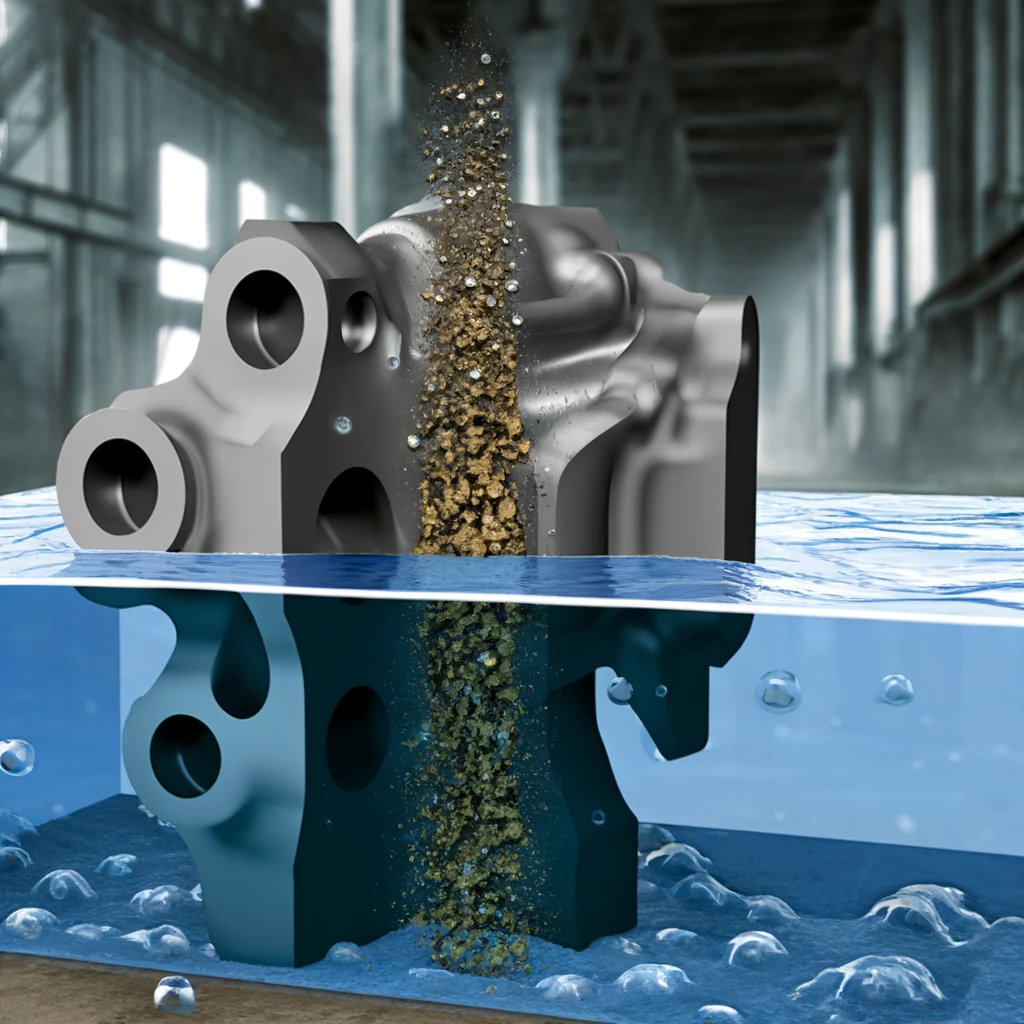

Hybridschichten sind die Synergie verschiedener Technologien, darunter galvanische, chemische oder PVD-Verfahren. Durch diese einzigartige Kombination entsteht ein mehrphasiges Schichtpaket, das kundenindividuelle funktionale Eigenschaften aufweist. Diese Schichtsysteme ermöglichen eine optimale Anpassung an spezifische Anforderungen. Die Integration von galvanischen Verfahren ermöglicht eine präzise Steuerung der Schichtdicke und eine verbesserte Haftfestigkeit. Durch die Einbindung von chemischen Verfahren können spezielle Oberflächeneigenschaften wie Korrosionsschutz erreicht werden. PVD-Technologien erweitern das Spektrum um eine verbesserte Widerstandsfähigkeit gegenüber abrasiven Einflüssen.

Eine Übersicht über unsere Produktelösungen im Bereich Medizinaltechnik.

Einblick in unsere individuellen Lösungen für hybride Hightechbeschichtungen

Entwicklung Hybrider Beschichtungen mit Chemisch Nickel/PVD

Die Entwicklung hybrider Beschichtungen, die beispielsweise Chemisch Nickel (EN) und Physikalische Gasphasenabscheidung (PVD) kombinieren, bietet eine vielversprechende Lösung. Eine chemisch Nickelbeschichtung bietet hervorragende Korrosionsbeständigkeit durch die Bildung einer dichten, passivierenden Schicht, die das darunterliegende Metall vor oxidativen Angriffen schützt. Zudem weist Chemisch Nickel eine gute Schichthaftung auf verschiedensten Grundmaterialien auf, was die Anwendung auf eine Vielzahl von Maschinenteilen ermöglicht.

Die Kombination mit einer PVD-Beschichtung erhöht die systemische Verschleissbeständigkeit erheblich. PVD-Beschichtungen, wie Titan- oder Chrom-Nitrid, uhnd insbesondere DLC (diamantartiger Kohlenstoff), zeichnen sich durch ihre extreme Härte und Widerstandsfähigkeit gegenüber Abrieb aus. Diese Beschichtungen bieten zudem eine sehr glatte und gleichmässige Oberfläche, die Reibung minimiert und somit den Verschleiss weiter reduziert.

Von besonderer Bedeutung ist die Abstimmung der Prozessführungen aufeinander, um Qualitätsthemen zu vermeiden. Dies ist am besten gegeben, wenn die technologiediversen Prozesse unter einem Dach stattfinden, und die entsprechenden Parameter aufeinander abgestimmt sind.

Technischer und wirtschaftlicher Nutzen

Technisch bieten hybride Chemisch Nickel/PVD-Beschichtungen einen erheblichen Vorteil durch die Synergieeffekte der beiden Beschichtungsverfahren. Die ausgezeichnete Korrosionsbeständigkeit von Chemisch Nickel kombiniert mit der hohen Verschleissfestigkeit der PVD-Schicht verlängert die Lebensdauer der Maschinenteile erheblich. Dies führt zu einer Reduktion von Ausfallzeiten und Wartungskosten, was wiederum die Betriebseffizienz erhöht.

In vielen Fällen kann die Wärmebehandlung und Nachbearbeitung durch den Einsatz einer dickeren chemisch Nickel Schicht entfallen, oder ein günstigerer Basiswerkstoff eingesetzt werden, weil die Funktionen durch die Oberflächenbeschichtung übernommen wird.

Wirtschaftlich gesehen amortisieren sich die anfänglichen Investitionskosten für die Beschichtungstechnologie durch die verlängerte Lebensdauer und die geringeren Wartungskosten schnell. Die verbesserte Leistung und Zuverlässigkeit der beschichteten Teile können zudem die Produktivität und Rentabilität der Maschinen erhöhen. Darüber hinaus können Unternehmen durch die Verwendung dieser fortschrittlichen Beschichtungstechnologien ihre Wettbewerbsfähigkeit auf dem Markt steigern, indem sie qualitativ hochwertige und langlebige Produkte anbieten.

Insgesamt stellt die hybride Beschichtung mit Chemisch Nickel und PVD eine effektive Lösung zur Verbesserung der Verschleissbeständigkeit und Korrosionswiderstand dar, die sowohl technische als auch wirtschaftliche Vorteile bietet.

Die Entwicklung einer solchen kombinierten, hybriden Beschichtung, die auf die konkreten Anforderungen optimiert ist, zählt zum Kern-Know How des Unternehmens und garantiert den erfolgreichen Einsatz für viele Applikationen.