Lösungen für den Bereich Energy und Conversion

Effizienz und Langlebigkeit durch fortschrittliche Oberflächentechnik

Die Oberflächentechnik spielt eine entscheidende Rolle in der Energie- und Umwandlungsindustrie. Durch spezialisierte Beschichtungen werden Effizienz, Langlebigkeit und Funktionalität von Materialien und Systemen deutlich verbessert. Diese Technologien optimieren die Oberflächeneigenschaften von Materialien, um Anforderungen wie Korrosionsbeständigkeit, Verschleissfestigkeit, Wärmeleitfähigkeit und elektrische Isolation zu erfüllen.

Effizienzsteigerung in der Energieerzeugung

In der Energieerzeugung kommen fortschrittliche Beschichtungen zum Einsatz, um die Effizienz und Leistung von Bauteilen wie Turbinenschaufeln, Brennkammern und Wärmetauschern zu optimieren. Hochentwickelte Beschichtungen, wie Anti-Erosions-Beschichtungen, schützen diese Komponenten vor extremen Betriebsbedingungen und verlängern ihre Lebensdauer. Diese Technologien sind sowohl in konventionellen Kraftwerken als auch in erneuerbaren Energiesektoren, wie Windkraftanlagen, unverzichtbar.

Optimierung von Brennstoffzellen und Batterien

Oberflächenmodifikationen in der Brennstoffzellen- und Batterietechnologie verbessern die elektrische Leitfähigkeit und optimieren die Reaktionsfähigkeit der verwendeten Materialien. Dies ist entscheidend, um die Effizienz und Lebensdauer dieser Energiespeichersysteme zu steigern.

Unsere unterschiedlichen Beschichtungs-Lösungen

Galvanisieren

Eine bedeutende Gruppe innerhalb der Beschichtungstechnologie ist die Galvanotechnik. Diese umfasst sämtliche Verfahren zur elektrochemischen Abscheidung von elektrisch leitfähigen Schichten, in der Regel Metallen, auf einem metallischen Substrat. Technisch relevante Funktionsbeschichtungen, wie Hartchrom, Perlchrom, Glanzchrom, Nickel, Nickelsulfamat, Zinn, Silberhartanodisieren, Eloxieren und deren Kombinationen, gehören zu diesem Bereich. Die Auswahl der Substrate ist vielfältig, wobei die entscheidende Voraussetzung eine zumindest geringe elektrische Leitfähigkeit an der Oberfläche ist.

PVD/PACVD

In Bezug auf die Leitfähigkeit ermöglicht PVD die Erzeugung von Schichten mit spezifischen elektrischen Eigenschaften. Durch die präzise Kontrolle des Beschichtungsprozesses können Materialien erzeugt werden, die sowohl leitfähig als auch isolierend sind, je nach Anforderung. Dies ist dort besonders nützlich, wo PVD-Beschichtungen zur Verbesserung der Leistungsfähigkeit und Zuverlässigkeit von Komponenten beitragen können. Die Isolationseigenschaften von PVD-Beschichtungen sind ebenso von Bedeutung. Die hohe Qualität und Reinheit der Schichten, die durch das Entfernen von Oberflächenoxiden und Wasser während des Prozesses erreicht wird, verbessern die Haftung und sorgen für eine effektive Isolierung der behandelten Oberflächen

Chemische Schichten

Chemische Nickelbeschichtungen werden ohne elektrische Energiezufuhr aus einem geeigneten Badelektrolyten erzeugt. Diese Beschichtungen zeichnen sich durch gleichmässige Schichtdicken, hohe Härte und Verschleissfestigkeit aus. Im Vergleich zu anderen Verfahren eignet sich das chemische Vernickeln besonders gut für Bauteile mit komplexen Formen, Löchern, Kavitäten und Hinterschnitten. Es bietet herausragenden Verschleissschutz. Mit spezifischen Vorbehandlungsmethoden können nicht nur Stähle und Kupferlegierungen, sondern auch Aluminiumlegierungen sowie Keramik und Glas beschichtet werden.

Hybrid

Hybridschichten sind die Synergie verschiedener Technologien, darunter galvanische, chemische oder PVD-Verfahren. Durch diese einzigartige Kombination entsteht ein mehrphasiges Schichtpaket, das kundenindividuelle funktionale Eigenschaften aufweist. Diese Schichtsysteme ermöglichen eine optimale Anpassung an spezifische Anforderungen. Die Integration von galvanischen Verfahren ermöglicht eine präzise Steuerung der Schichtdicke und eine verbesserte Haftfestigkeit. Durch die Einbindung von chemischen Verfahren können spezielle Oberflächeneigenschaften wie Korrosionsschutz erreicht werden. PVD-Technologien erweitern das Spektrum um eine verbesserte Widerstandsfähigkeit gegenüber abrasiven Einflüssen.

Eine Übersicht über unsere Produktelösungen im Bereich Energie und Umwandlung

Einblick in unsere individuelle Lösung im Bereich Energie und Konversion

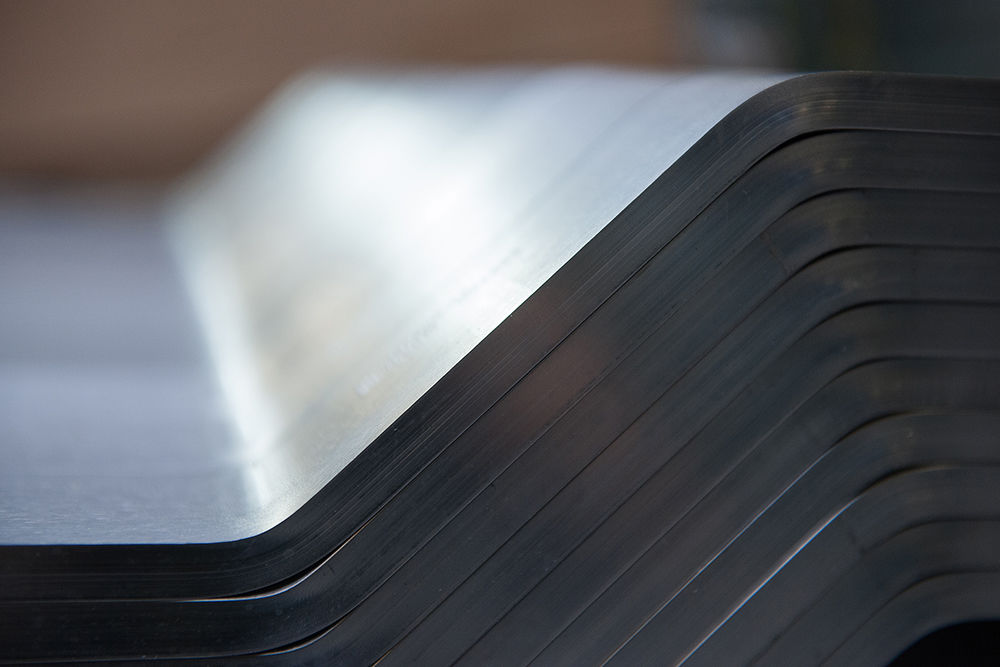

Anwendung: Beschichtung von Stromschienen

Stromschienen sind kritische Komponenten in Energiespeichersystemen, die elektrische Energie effizient verteilen müssen. Die elektrische Leitfähigkeit und der Korrosionsschutz sind entscheidend für ihre Leistung und Langlebigkeit. Eine chemisch Nickel/Zinn-Beschichtung bietet hier erhebliche Vorteile:

- Erhöhte Leitfähigkeit: Die Zinnschicht sorgt für eine ausgezeichnete elektrische Leitfähigkeit, wodurch die Effizienz der Stromverteilung verbessert wird.

- Korrosionsschutz: Die Nickelschicht schützt die Stromschienen vor Korrosion, selbst in feuchten oder aggressiven Umgebungen, und verlängert ihre Lebensdauer.

Arten von Beschichtungen und ihre Anwendungen

In der Energie- und Umwandlungsindustrie werden verschiedene Beschichtungsverfahren angewendet, um Materialien und Komponenten zu schützen und ihre Leistung zu optimieren. Hier sind einige der wichtigsten Beschichtungstypen und ihre Anwendungen:

- Korrosionsschutzbeschichtungen: Schützen Metalle vor korrosiven Umgebungen, essentiell für Anwendungen, die korrosiven Bedingungen wie Salzwasser oder chemischen Substanzen ausgesetzt sind.

- Verschleissfeste Beschichtungen: Schützen Maschinenteile vor Verschleiss durch Reibung oder abrasive Materialien, besonders wichtig für Bauteile unter hohem mechanischem Stress.

- Hydrophobe und Oleophobe Beschichtungen: Machen Oberflächen wasser- und ölabweisend, erleichtern die Wartung und erhöhen die Lebensdauer von Bauteilen.

- Elektrisch leitfähige Beschichtungen: Verbessern die Leitfähigkeit in Batterien, Brennstoffzellen und Stromschienen, steigern die Reaktionseffizienz.

Umweltfreundlichkeit und Nachhaltigkeit

Oberflächentechniken tragen massgeblich zur Minimierung von Umweltbelastungen und zur Förderung der Nachhaltigkeit in der Energieindustrie bei. Innovative Beschichtungen ermöglichen eine umweltfreundlichere Nutzung von Materialien und senken den Energieverbrauch bei der Herstellung und Wartung von Energieanlagen.

Arten von Beschichtungen und ihre Anwendungen

In der Energie- und Umwandlungsindustrie werden verschiedene Beschichtungsverfahren angewendet, um Materialien und Komponenten zu schützen und ihre Leistung zu optimieren. Hier sind einige der wichtigsten Beschichtungstypen und ihre Anwendungen:

- Korrosionsschutzbeschichtungen: Schützen Metalle vor korrosiven Umgebungen, essentiell für Anwendungen, die korrosiven Bedingungen wie Salzwasser oder chemischen Substanzen ausgesetzt sind.

- Verschleissfeste Beschichtungen: Schützen Maschinenteile vor Verschleiss durch Reibung oder abrasive Materialien, besonders wichtig für Bauteile unter hohem mechanischem Stress.

- Hydrophobe und Oleophobe Beschichtungen: Machen Oberflächen wasser- und ölabweisend, erleichtern die Wartung und erhöhen die Lebensdauer von Bauteilen.

- Elektrisch leitfähige Beschichtungen: Verbessern die Leitfähigkeit in Batterien, Brennstoffzellen und Stromschienen, steigern die Reaktionseffizienz.

Galvanische, chemische und PVD-Beschichtungen

Verschiedene Verfahren bieten spezifische Eigenschaften und Vorteile:

- Galvanische Beschichtungen: Schutz vor Korrosion, Erhöhung der Verschleissfestigkeit und Verbesserung der ästhetischen Erscheinung. Beispiele: Verzinken, Verzinnen, Verkupfern und Verchromen.

- Chemische Beschichtungen: Aussenelektrische Verfahren, die ohne Elektrizität spezifische Oberflächeneigenschaften modifizieren. Beispiel: Chemisch Nickel zur Verbesserung der Leitfähigkeit und Lötfähigkeit.

- PVD-Beschichtungen: Vakuum-Beschichtungsprozesse, die dünne Filme mit hervorragenden Härte- und Verschleissfestigkeitseigenschaften erzeugen. Beispiele: Chromnitrid (CrN) und Diamond Like Carbon (DLC).

Mehrlagenschichtsysteme

Mehrlagenschichten kombinieren die besten Eigenschaften einzelner Schichten und erhöhen dadurch die Leistung und Langlebigkeit von Bauteilen. Sie bieten optimierte mechanische, thermische und chemische Eigenschaften und sind besonders in Hochleistungs-anwendungen, wie bei Turbinenschaufeln oder Brennstoffzellen, unverzichtbar. Durch diese Systeme wird die Effizienz erhöht, Ausfallzeiten werden minimiert und die Wartungskosten gesenkt.