Oberflächenlösungen für Reibungskontrolle

Reibungskontrolle für höhere Effizienz von Maschinen und Werkzeugen

Oberflächeneffekte wie Reibung und Verschleiss beeinflussen massgeblich die Funktionalität von Maschinen und Werkzeugen. Die moderne Oberflächentechnik verbessert Energieeffizienz, Antriebsleistung, Wartungsintervalle und Belastbarkeit. Fortschrittliche Beschichtungen ersetzen flüssige Schmierstoffe, minimieren Reibung und bieten Verschleissschutz. Technologien wie galvanische und chemische Schichten, PVD/PACVD und Dünnschichten sind zentral für Maschinenbauteile, Gleitlager und Werkzeuge. Manchmal ist eine Reibwertserhöhung für präzise Schraubverbindungen nötig, wofür Dispersionsschichten mit Partikeln genutzt werden. Unsere Entwicklungsabteilung kreiert kundenspezifische Oberflächenlösungen für individuelle Bedürfnisse, denn auch bei der Reibungskontrolle gibt es unterschiedlichste Lösungsansätze.

Unsere unterschiedlichen Beschichtungs-Lösungen

Galvanisieren

Die Galvanotechnik ist in der Beschichtungstechnologie wesentlich für die Reduzierung von Reibung. Sie umfasst elektrochemische Verfahren zur Abscheidung elektrisch leitfähiger Metallschichten auf Metallsubstraten. Zu den relevanten Beschichtungen zählen Hartchrom, Perlchrom, Glanzchrom, Nickel und Eloxieren. Diese Schichten senken effektiv die Reibung, was in Bereichen wie Lagerung und Präzisionsmechanik entscheidend ist. Diese Technik verbessert Gleiteigenschaften und reduziert Verschleiss durch Reibung, was die Lebensdauer und Effizienz der Komponenten steigert.

PVD/PACVD

PVD/PACVD ist ein fortschrittliches Beschichtungsverfahren, das besonders effektiv bei der Reibungskontrolle ist. Durch Plasmaabscheidung in einer Vakuumkammer entstehen dünne, gleichmässige keramische Hartstoffschichten, die Härte und Verschleissfestigkeit verbessern und damit Reibung reduzieren. Die Entfernung von Oxiden oder Wasser von Oberflächen optimiert die Haftung, was PVD/PACVD für verschiedene Industriebereiche nützlich macht. PVD/PACVD ist eine Schlüsseltechnologie für reibungsarme Industrielösungen.

Chemische Schichten

Bei der Reibungskontrolle sind chemische Nickelbeschichtungen von grosser Bedeutung. Diese Beschichtungen weisen gleichmässige Schichtdicken, hohe Härte und ausgeprägte Verschleissfestigkeit auf. Diese Eigenschaften sind entscheidend für die Reduzierung der Reibung in Anwendungen, wo Bauteile mit komplexen Formen, Löchern, Kavitäten und Hinterschnitten vorliegen. Durch chemisches Vernickeln entstehen Schichten, die nicht nur Verschleissschutz bieten, sondern auch die Reibung zwischen beweglichen Teilen minimieren.

Hybrid

Hybridschichten, die galvanische, chemische und PVD/PACVD-Verfahren kombinieren, bieten effektive Reibungskontrolle. Diese Schichten passen sich kundenspezifischen Anforderungen an und ermöglichen eine präzise Schichtdickenkontrolle und verbesserte Haftfestigkeit durch galvanische Verfahren. Chemische Prozesse tragen mit Korrosionsschutz zur Reibungsreduzierung bei. PVD/PACVD -Technologien verbessern die Widerstandsfähigkeit gegen abrasive Einflüsse. Diese Synergie verschiedener Technologien resultiert in Schichtsystemen, die Reibung zwischen Materialien minimieren und gleichzeitig Korrosionsschutz bieten.

Eine Übersicht über unsere Produktelösungen im Bereich Medizinaltechnik.

Effiziente Beschichtungen zur Reduzierung von Reibung und Verschleiss in industriellen Anwendungen

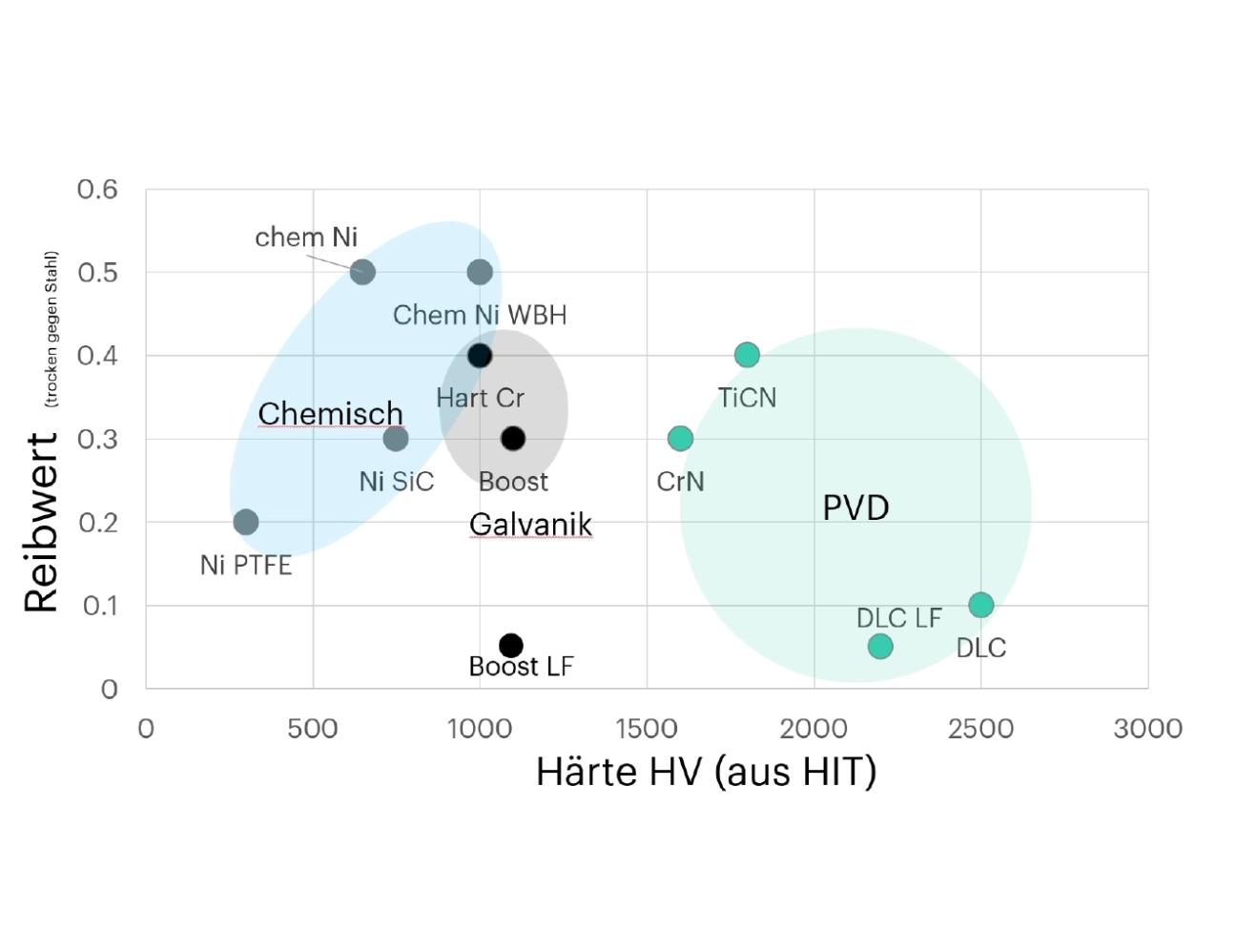

Abbildung: Schichtsysteme Reibungsreduktion

Herausforderungen im Bereich Reibung

Hohe Reibung in Maschinenkomponenten führt zu Energieverlust, erhöhtem Verschleiss und steigenden Betriebskosten. Besonders in anspruchsvollen Industriebereichen wie der Automobil- und Luftfahrtindustrie ist dies ein kritischer Faktor für Effizienz und Rentabilität.

Die Beschichtung von Bauteilen mit speziellen Schichten zur Reduktion der Reibung bietet eine fortschrittliche Lösung. Diese Schichten müssen sorgfältig ausgewählt und aufgetragen werden, um die Funktionalität und Effizienz der Maschinen zu erhalten.

Die transformative Wirkung von Reibungsreduzierungsschichten

Durch die Senkung der Reibungskoeffizienten verbessern diese Schichten die Energieeffizienz, verlängern die Lebensdauer der Bauteile und erhöhen die Zuverlässigkeit von Maschinen und Anlagen. Sie ermöglichen eine höhere Leistung und reduzieren gleichzeitig die Betriebskosten.

Technisch gesehen ermöglichen Reibungsreduzierungsschichten eine Optimierung von Maschinen und fördern Innovationen. Wirtschaftlich führen sie zu Einsparungen bei Energieverbrauch und Wartungskosten, stärken die Marktpositionierung von Produkten und tragen zur Nachhaltigkeit bei.

Reibungsreduzierungsschichten sind eine effektive Lösung für tribologische Herausforderungen. Sie verbessern die Leistung und Effizienz von Maschinen und tragen zu einer nachhaltigeren Produktion bei.

Abbildung: Chemisch Nickel-DLC Hybridschicht auf einem Kupferbauteil