Ihr Partner auf dem Gebiet der

Halbleiter & Elektrotechnik.

innovative Oberflächen für die Halbleiterindustrie

Unsere vielfältigen Beschichtungsverfahren für die Halbleiterindustrie sorgen für höchste Reinheitsgrade, ein optimiertes Restgasverhalten, verbesserte Gleiteigenschafen sowie eine lange Lebensdauer der Bauteile – entscheidende Faktoren für die Zuverlässigkeit und Nachhaltigkeit in sensiblen Hightech-Anwendungen.

Chemische Beschichtungen

Aussenstromlose Prozesse für maximale Funktionalität:

- Chemisch Nickel: Bietet hervorragenden Korrosionsschutz und verbessert die Leitfähigkeit. Erhöht zudem die Vakuumtauglichkeit und reduziert Restgase in kritischen Anwendungen.

- Chemisch Nickel Dispersionsschichten: Durch das Dispergieren von Partikeln lassen sich gezielt Schichteigenschaften modifizieren, um individuelle Anforderungen in Reinräumen und Anlagen für die Halbleitertechnik zu erfüllen. Oft kommen PTFE Partikel zum Einsatz, welche Trockenschmierung und Notlaufeigenschaften verbessern & sicherstellen.

PVD- und PACVD-Beschichtungen

High-End Dünnschichten für Härte, Verschleissschutz und Reinraumtauglichkeit:

- CERODEM® Chromnitrid (CrN): Ideal für Werkzeuge und Komponenten, die enorme Härte und Verschleissbeständigkeit erfordern – etwa in Energieerzeugungs- oder Chip-Fertigungsprozessen.

- CERODEM® DLC (Diamond-Like Carbon): Vereint extrem hohe Verschleissbeständigkeit und hocheffiziente Reibungsreduktion. Schützt Bauteile vor Plasmakorrosion und unterstützt den Einsatz unter Vakuumbedingungen.

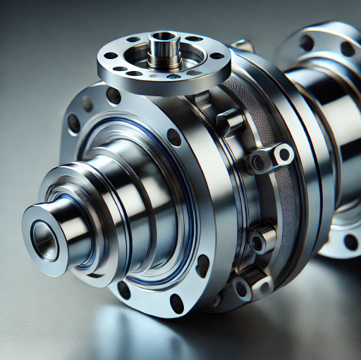

Effiziente Beschichtung von Vakuumkomponenten in der Halbleitertechnologie

Effiziente Beschichtung von Vakuumkomponenten in der Halbleitertechnologie

Die fortschreitende Miniaturisierung in der Halbleitertechnologie erfordert Bauteile, die extrem hohe Anforderungen an Reinheit und Ausgasverhalten erfüllen. Insbesondere in der Vakuumtechnik beeinflussen bereits geringste Verunreinigungen und Oberflächenunregelmässigkeiten den Herstellungsprozess empfindlich. Als Beschichtungsdienstleister wurden wir von einem führenden Systemintegrator beauftragt, Beschichtungen für kritische Vakuumkomponenten zu optimieren, um ihre Vakuumtauglichkeit zu steigern und zuverlässige Prozessbedingungen sicherzustellen.

Die Ausgangssituation

Der Kunde stellte fest, dass bei einigen Baugruppen leichte Verschleissspuren und Prozesskorrosions-Phänomene in der Vakuumkammer auftraten. Dies führte zu erhöhten Partikelkontaminationen, die die Prozessstabilität beeinträchtigten. Durch verschiedene Analysen konnten Oberflächeneffekte und unzureichender Korrosionsschutz als Hauptursachen für die auftretenden Probleme identifiziert werden.

Unsere Herangehensweise

Nach einer ausführlichen Bewertung entschieden wir uns für eine Kombination aus PVD und PACVD-basierter Beschichtung, um die Oberflächenqualität nachhaltig zu verbessern. In einem ersten Schritt erfolgte die chemische Vorbehandlung, um bestehende Defekte auszugleichen und eine widerstandsfähige Basis zu schaffen. Anschliessend kam ein massgeschneidertes PVD-Verfahren, zum Einsatz, um eine extrem glatte, verschleissfeste und hochgradig vakuumtaugliche Oberflächenschicht zu erzeugen.

Prozessoptimierung und Qualitätsprüfung

Bereits während der Validierung der Beschichtungsprozesse unterzogen wir die Bauteile in enger Kooperation mit dem Auftraggeber mehrstufigen Qualitätsprüfungen, darunter Schichtdickenverteilung Rauheitsmessungen, Adhäsionstests sowie Ausgasanalysen. Besonders in der Halbleiterfertigung ist es entscheidend, dass keine unerwünschten Partikel oder Gasreste in die Vakuumkammer gelangen. Daher gewährleisteten wir eine durchgehend sorgfältige Prozessüberwachung. Durch diese strenge Qualitätskontrolle konnten wir sicherstellen, dass das Oberflächenverhalten, sowohl die Schichtdicke als auch die Schichtadhäsion im optimalen Bereich lagen.

Die Ergebnisse

Dank der neuen Beschichtungslösung verbesserte sich das Restgasverhalten der Vakuumkomponenten signifikant. Die neu aufgebrachte DLC-Beschichtung bot zudem einen hervorragenden Schutz vor Abrieb und Korrosion – zwei Schlüsselfaktoren in anspruchsvollen Vakuumumgebungen. In den anschliessenden Dauertests innerhalb der hochsensiblen Lithographie-Anlagen des Kunden zeigte sich, dass die Bauteile erheblich länger eingesetzt werden konnten und auch nach intensiver Nutzung keine sichtbaren Verschleisserscheinungen aufwiesen.

Fazit

Mit unserem integrierten, schichtweisen Beschichtungsverfahren ist es gelungen, die Vakuumtauglichkeit der betreffenden Bauteile entscheidend zu verbessern. Die Kombination aus innovativer Chemisch-Nickel-Basis und speziell angepasster PVD-Beschichtung reduzierte Partikelemissionen und Restgase auf ein Minimum. Dadurch konnten die Prozesssicherheit und Produktivität in den Anlagen unseres Kunden deutlich erhöht werden – ein entscheidender Wettbewerbsvorteil in der hochsensiblen Halbleiterfertigung.