BORDEM® Cr

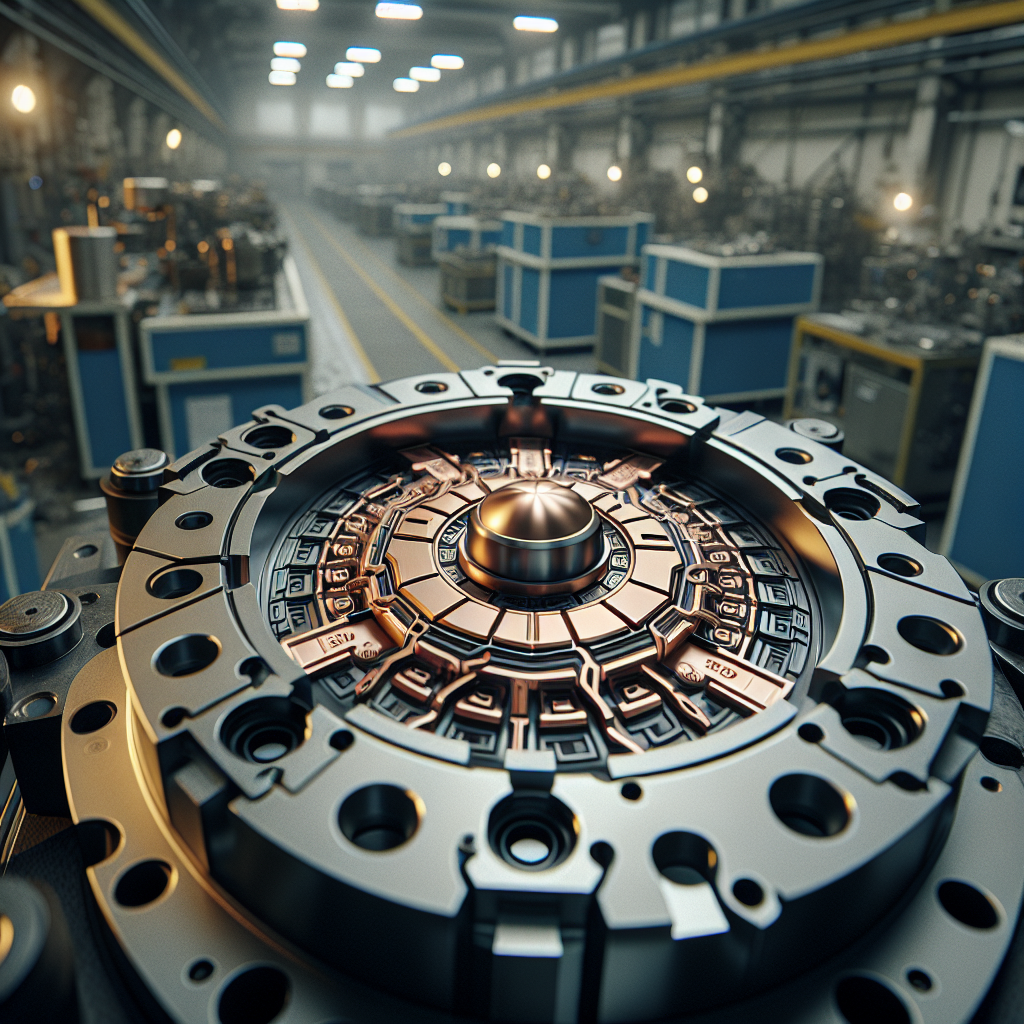

BORDEM SV: Die fortschrittliche Beschichtungstechnologie für Formkernen

Die BORDEM® SV Beschichtung ist eine innovative Lösung für den Formenwerkzeugbau, insbesondere bei der Herstellung von Kunststoffteilen mit Formkernen aus Kupfer-Basiswerkstoffen. Diese Beschichtungstechnologie kombiniert die Vorzüge von chemisch Nickel-Dispersionsbeschichtungen mit den Eigenschaften von Chrom, um die Oberflächen von Kupferbasis-Formkernen zu veredeln.

Eigenschaften und Vorteile

- Erhöhte Verschleißfestigkeit: Die Beschichtung minimiert den Verschleiß der Formkerne, was zu einer längeren Lebensdauer der Werkzeuge und reduzierten Kosten führt.

- Verbesserte Maßhaltigkeit: Die Beschichtung gewährleistet eine präzise Maßhaltigkeit über längere Zeiträume, wodurch die Qualität der produzierten Teile sichergestellt und Ausschuss oder Nachbearbeitungsaufwand reduziert werden.

- Erleichterte Enthaftung: Die BORDEM® SV Beschichtung erleichtert die Enthaftung der Kunststoffteile von der Form, was die Effizienz der Produktion erhöht und die Oberflächenqualität der Fertigteile verbessert.

- Ausgezeichnete Korrosionsbeständigkeit: Neben der hervorragenden Verschleißfestigkeit bietet die Beschichtung auch eine ausgezeichnete Korrosionsbeständigkeit, was sie zu einer modernen und widerstandsfähigen Alternative zur Hartverchromung macht.

Anwendungsbereich

Die BORDEM® SV Beschichtung findet hauptsächlich Anwendung im Formenwerkzeugbau, speziell bei der Herstellung von Kunststoffteilen mit Formkernen aus Kupfer-Basiswerkstoffen. Sie eignet sich besonders für Anwendungen, bei denen sowohl eine hohe Verschleißfestigkeit als auch eine gute Korrosionsbeständigkeit erforderlich sind.

Zusammenfassung

Die BORDEM® SV Beschichtung ist eine spezialisierte Lösung, die durch ihre einzigartigen Eigenschaften die Leistung und Langlebigkeit von Formkernen im Kunststoffspritzguss optimiert und somit zu einer effizienteren und qualitativ hochwertigen Produktion beiträgt. Durch die Kombination von chemisch Nickel-Dispersionsbeschichtungen mit den Eigenschaften von Chrom bietet sie eine umfassende Lösung für die Herausforderungen im Formenwerkzeugbau.

Spezifikationen

Anwendungen

- Korrosion

- Reibung

- Verschleiss

Physikalische Eigenschaften

Mechanische Eigenschaften

< 700 HV0.02 wie beschichtet

- Gute Korrosionsbeständigkeit

- Salzsprühnebeltest DIN 50021 <400h

- Kesternich-Test DIN 50018 7 Zyklen (SFW 2,0)

- Niedriger Reibungskoeffizient

- Hervorragendes Verformungsverhalten bei Thermoplasten

Beschichtbare Werkstoffe

- Stahl, rostfreier Stahl

- Nickel und -Legierungen

- Kupfer und -Legierungen

- Aluminium und -Legierungen

- Titan und -Legierungen

Bearbeitungsverhalten nach der Beschichtung

- Polieren

- Präzisionsdrehen

- Präzisionsschleifen

- Vorbehandlung: Mikrostrahlen optional

Industrien

- Formenbau

- Medizinaltechnik

- Maschinenindustrie

- Halbleiterindustrie / Semiconductors

- Textilmaschinenindustrie

- Energie- und Elektrotechnik

- Formen- und Werkzeugbau

- Anlagen- und Apparatebau

- Rüstungsindustrie

- Automobilindustrie

Bemerkungen

- Wasserstoff aus dem Beschichtungsprozess kann zu Wasserstoffversprödung führen. Dies sollte durch die Wahl der Materialien oder eine Nachbehandlung bei 180°C vermieden werden.

- Optionale Wärmebehandlung bei 250 - 300°C

- Partielle Beschichtung möglich